Techkonzerne mit datengetriebenen Geschäftsmodellen wie Amazon, Facebook oder Google dominieren längst die Liste der wertvollsten Unternehmen der Welt. „Daten sind im digitalen Zeitalter das neue Erdöl, doch nur wer die ermittelten Daten auswertet, wird aus dem Erdöl auch Kraftstoff gewinnen“, meint Bernhard Tabert, zuständiger Produktmanager bei Zeppelin für das Thema Flottenmanagement von Baumaschinen. In Zukunft gewinnen Daten auch für Bauunternehmen mehr Relevanz. Denn selbst wenn Baufirmen in Deutschland während der Corona-Pandemie ausgelastet waren, so das Handelsblatt, seien die Margen deutlich zu niedrig. Umso wichtiger ist es, auch in der Krise vorzusorgen, um profitabler zu werden. Eine Stellschraube, um die Betriebskosten bei Baumaschinen nachhaltig zu senken, ist der vermeidbare Leerlauf, der nicht zur Wertschöpfung beiträgt. Doch erst seit der Einführung von Flottenmanagementsystemen haben Bauunternehmen ein Werkzeug an der Hand, um Maschinendaten zu erfassen und auszuwerten. „Nur Daten zu sammeln, bringt gar nichts, erst durch die automatische und strukturierte Auswertung und deren anschließende Analyse werden die Daten wertvoll. Dann lassen sich mit den Maschinendaten auch stattliche Beträge einsparen“, weiß Bernhard Tabert.

Inzwischen greifen in Deutschland bei 485 Firmen rund 2 600 Anwender auf das Flottenmanagement Vision Link von Caterpillar zurück, um ihre Betriebsabläufe auf den Baustellen oder in der Gewinnungsindustrie zu steuern. Insgesamt liegt der Anteil aller aktivierten Telematikboxen in Europa bei rund 113 500. 2012 wurde in Deutschland mit tausend Maschinen gestartet. Im Januar 2021 sind es mehr als 33 000 Cat Baumaschinen und noch einmal rund 2 700 Fremdfabrikate, die mit einer Cat Telematikbox ausgestattet sind und die regelmäßig Daten übermitteln. Heute sind alle Cat Kompakt-, Standard- und Großgeräte serienmäßig hiermit ausgerüstet und senden Betriebsstunden, Kraftstoffverbrauch, Fehlercodes und GPS-Position. Diese Informationen nutzen die Disponenten und Baustellenabrechner. Die Erfassung der bewegten Tonnage und Zyklen gibt Aufschluss darüber, wie effizient gearbeitet wurde. Die Serviceorganisation, ob Kunde oder Händler, wertet Betriebsstunden und GPS-Position aus, um die anstehenden Servicetermine der Maschinen zur organisieren.

„Erst wenn die Maschinendaten einheitlich ausgewertet, nachvollziehbar analysiert und bequem visualisiert werden, lässt sich mit den Daten arbeiten. Sonst sind es reine Zahlenkolonnen, mit denen niemand etwas anfangen kann. Eine Datenauswertung einmal von Hand mit Excel vorzunehmen, ist eine Sache – im laufenden Tagesgeschäft auf standardisierte und wiederkehrende Auswertungen zurückzugreifen, die zu einem Erkenntnisgewinn führen, eine ganz andere Sache. Aufgrund von fehlenden Daten oder Auswertungen verlassen sich viele Betriebs- und Bauleiter auf ihr Bauchgefühl, das signalisiert: Wir könnten den Prozess noch verbessern. Doch sie haben keine Datengrundlage, die ihre Vermutung transparent macht. Daher wird in der Regel der Zustand nicht geändert“, so der Zeppelin Experte.

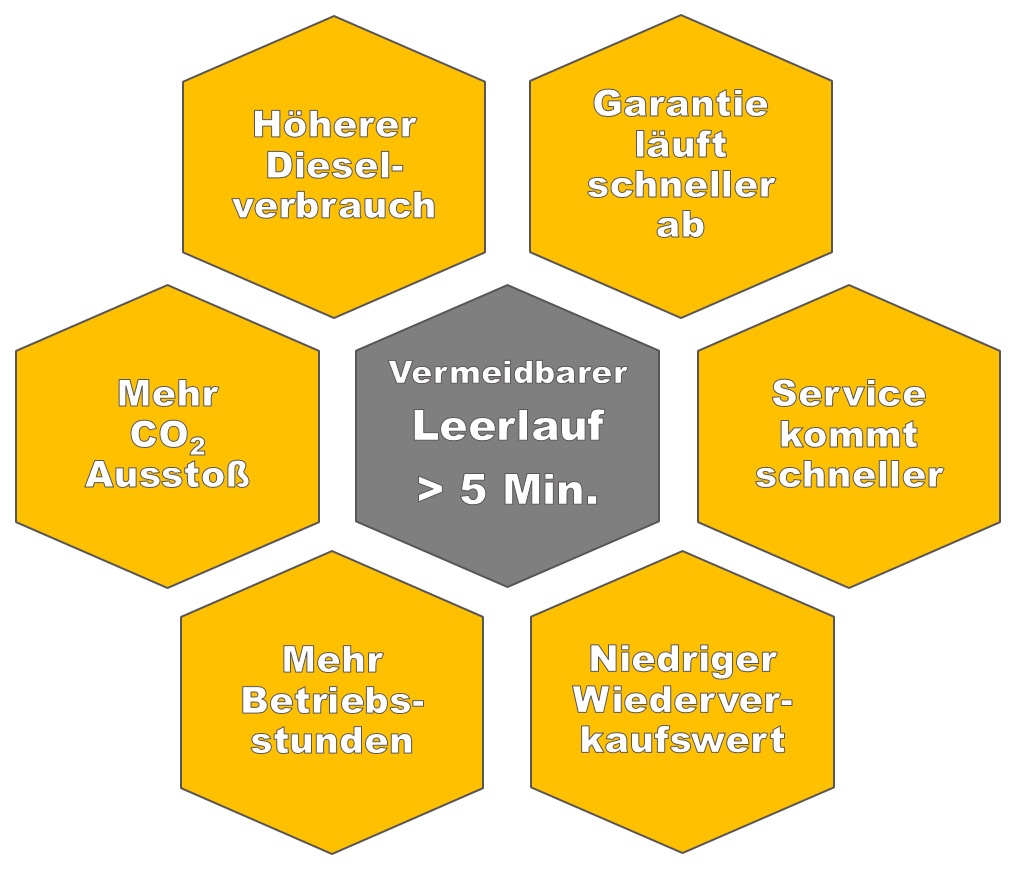

Hier hat der Produktmanager besonders einen Wert im Blick: den vermeidbaren Leerlaufanteil. Dieser trägt nicht zur Wertschöpfung bei. Der Motor läuft im Leerlauf und Hubgerüst, Schaufel, Räder oder Ketten bewegen sich nicht. Die Intervalllänge von vermeidbarem Leerlauf liegt in der Regel bei fünf Minuten oder länger. Gründe sind: Den Motor unnötig lang warmlaufen lassen am Morgen oder durchlaufen lassen während der Mittagspause, damit die Klimaanlage das Fahrerhaus im Sommer runterkühlt oder es im Winter warm in der Kabine bleibt.

Im Gegensatz dazu steht der produktionsbedingte Leerlauf, der sich ergibt, wenn etwa ein Transportfahrzeug warten muss, bis es vom Ladefahrzeug beladen wurde. Diese Leerlaufintervalle sind kurz und treten über den ganzen Tag verteilt auf. Der produktionsbedingte Leerlauf kann nicht komplett vermieden werden. Anders der vermeidbare Leerlauf. „Viele lange Leerlaufintervalle ließen sich schnell abstellen, wenn die Fahrer wüssten, was zu tun ist, wenn die Maschine gerade nichts zu tun hat. Doch in den meisten Unternehmen gibt es hierzu keine konkrete Arbeitsanweisung. Diese Unklarheit und das mangelnde Kostenbewusstsein führen zu langen unnötigen Leerlaufintervallen.“ Und diese ziehen einen ganzen Rattenschwanz an negativen Auswirkungen nach sich: Läuft der Motor unnötigerweise, verbraucht er Kraftstoff. Außerdem werden überflüssigerweise CO2-Emissionen verursacht – ein Liter verbrannter Diesel erzeugt 2,64 Kilogramm CO2-Ausstoß. „Betriebe mit mehr als 250 Mitarbeitern oder mehr als 50 Millionen Euro Jahresumsatz sind inzwischen angewiesen, eine Energiebilanz auszuweisen und müssen darin nachweisen, wie sie den Energieverbrauch reduzieren. Hier macht sich sofort jede Stunde weniger Leerlauf bemerkbar“, ergänzt Bernhard Tabert. Läuft der Motor, ohne dass eine Arbeitsleistung erbracht wird, zählt der Betriebsstundenzähler unnötigerweise weiter, und das schmälert wiederum den Wiederverkaufswert der Maschine. Zudem sorgt der vermeidbare Leerlauf dafür, dass verlängerte Garantien schneller erlöschen und turnusmäßige Serviceintervalle früher erreicht werden als nötig. Das effektivste Mittel ist daher: Den Motor abzuschalten, wenn ein Maschinenstillstand von fünf Minuten oder länger ansteht. „Es ist besser, wenn der Fahrer dann eine Tasse Kaffee im Wiegehäuschen trinkt, als in der Fahrerkabine bei laufendem Motor zu sitzen und auf den nächsten Lkw zu warten“, sagt der Zeppelin Experte.

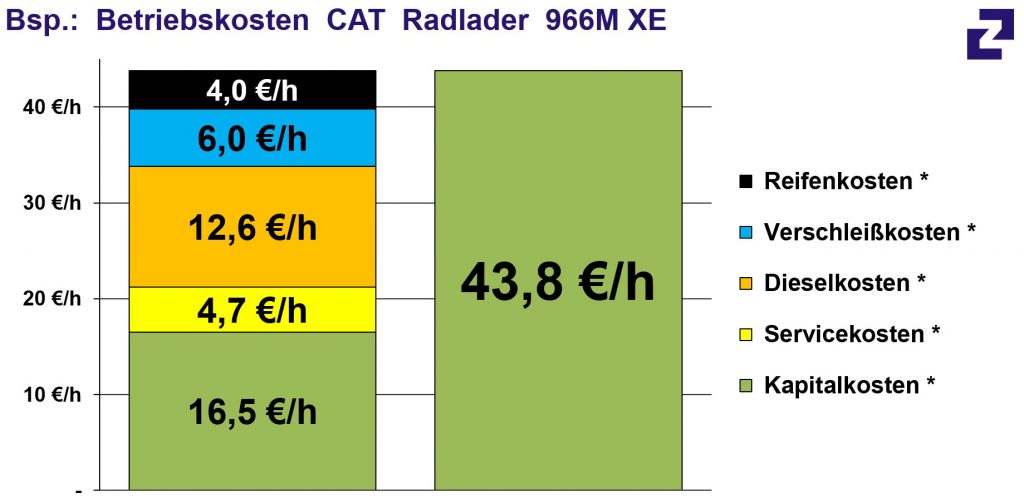

Bernhard Tabert hat exemplarisch die Betriebskosten für einen Cat Radlader 966M XE zusammengestellt. Sie ergeben sich aus verschiedenen Teilkosten, die je nach Einsatzbedingungen und Laufzeit der Maschine variieren: Die Kapitalkosten je Betriebsstunde setzt er mit 16,50 Euro an. Hinzu kommt der Service in Höhe von 4,70 Euro. Der Dieselverbrauch pro Stunde beträgt 12,60 Euro. Der Verschleiß macht 6,00 Euro aus und Reifenkosten verursachen 4,00 Euro pro Stunde, in Summe 43,80 Euro je Stunde. „Die Baumaschine verdient nur Geld, wenn sie arbeitet. Jede Betriebsstunde vermeidbarer Leerlauf verkürzt somit ihre wirtschaftliche Nutzungsdauer“, macht Bernhard Tabert deutlich.

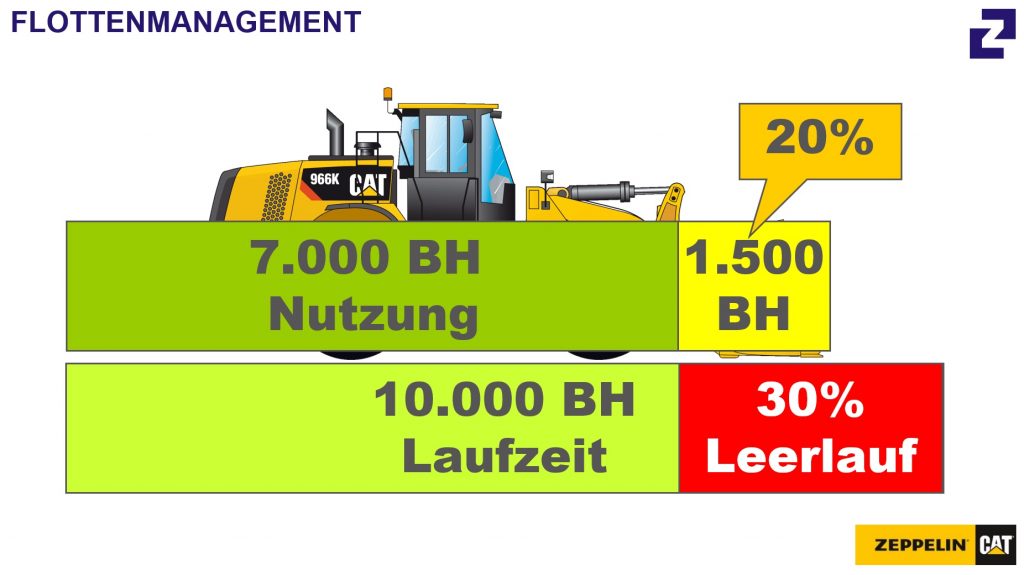

Ihm zufolge beträgt der durchschnittliche Leerlaufanteil aller Cat Maschinen in Deutschland circa 30 Prozent. „Nimmt man nun an, dass eine Maschine nach 10 000 Betriebsstunden ausgetauscht wird, dann bleiben 7 000 Betriebsstunden übrig, in der das ganze Geld verdient werden muss.“ Hierzu zählt er Finanzierung/AfA, Diesel, Service, Reparatur, Verschleiß und Reifen sowie zusätzlich Personal, Wagnis und Gewinn. „Wenn es nun gelingt, die Hälfte des Leerlaufs zu vermeiden und in nutzbare Arbeitszeit umzuwandeln, dann bekommt der Maschinenbetreiber zu den 7 000 Betriebsstunden noch einmal 1 500 Betriebsstunden für Arbeit dazu. Das entspricht 20 Prozent mehr Nutzung bei gleichen Kapital- und Servicekosten“, lautet die Schlussfolgerung.

Die Quintessenz, die sich für Bernhard Tabert ergibt, lautet: „Was ich nicht messe, kann ich nicht steuern.“ Hier setzt Cat Vision Link an und stellt nun den Anwendern einen automatisierten Bericht per E-Mail zur Verfügung, in dem alle Leerlaufintervalle ausgewertet werden. Ist ein Leerlaufintervall zum Beispiel 20 Minuten lang und wird ein Grenzwert von größer fünf Minuten überschritten, werden von diesem Intervall 15 Minuten gezählt. Das Ergebnis ist ein Bericht, in dem die Anzahl und die Summe des vermeidbaren Leerlaufs aufgelistet werden. Ferner wird der vermeidbare Leerlauf mit dem Verrechnungssatz der Baumaschine multipliziert. Damit wird sichtbar, welchen wirtschaftlichen Einfluss der vermeidbare Leerlauf auf das Betriebsergebnis hat.

„Die ersten Kundenerfahrungen sind sehr positiv“, so Bernhard Tabert. So konnte der vermeidbare Leerlauf bei einem Cat Radlader 966M XE in der Rückverladung dauerhaft von 4,1 auf 0,6 Stunden je Woche gedrückt werden, was einer Ersparnis von 150,00 Euro entspricht. Bei 40 Wochen und sechs Jahren Laufzeit sind das rund 36 000 Euro, die sich positiv auf das Betriebsergebnis auswirken. Und nicht zuletzt 9,3 Tonnen CO2, die sich einsparen lassen. Mit der Erfassung haben Betriebs- und Bauleiter plausible Argumente in der Hand, wenn Mitarbeiter vorschieben: „Wir machen das schon immer so, warum sollten wir das ändern. Oder das bisschen Dieselverbrauch kann doch nicht so schlimm sein.“

Januar/Februar 2021